PLASTİK KALIP ÇELİKLERİ

Lucchini RS tarafından üretilen plastik kalıp çelikleri, en karmaşık gereksinimlere karşılık vermek için optimum performansı elde etmek amacıyla tasarlanmıştır. Tasarlanan bu malzemeler üretim sürecine bağlı olarak KeyLos® veya EskyLos® olarak adlandırılmaktadır.

KeyLos® ailesi, VD (Vacuum Degassing – Vakum Gaz Giderme) teknolojisi ile üretilmektedir. Diğer yandan EskyLos® adlandırılan ürün ailesi ise VD + ESR (Vacuum Degassing + Electro Slag Remelting – Vakum Gaz Giderme + Cüruf Altı Ergitme) üretilmektedir.

Bu teknikler malzeme kalite gereksinimlerinin yanı sıra en zor kalite gereksinimlerini mikro temizlik açısından yüksek standartlara taşımaktadır.

| ÜRÜNLERİMİZ | PATENTLİ ÜRÜNLERİMİZ |

| C45 | KEYLOS ON |

| KEYLOS 1730 | KEYLOS UP |

| KEYLOS 2311 | KEYLOS PLUS |

| KEYLOS 2312 | KEYLOS 2002 |

| KEYLOS 2738 | |

| ESKYLOS 2083 | |

| KEYLOS 2085 | |

| KEYLOS 2316 | |

| ESKYLOS 2316 |

- General Details

- KIYASLAMA TABLOSU

- ÜRETİM PROSESİ

- ISIL İŞLEM

- FİZİKSEL ÖZELLİKLER

- Documents

PLASTİK KALIP ÇELİKLERİ

Lucchini RS tarafından üretilen plastik kalıp çelikleri, en karmaşık gereksinimlere karşılık vermek için optimum performansı elde etmek amacıyla tasarlanmıştır. Tasarlanan bu malzemeler üretim sürecine bağlı olarak KeyLos® veya EskyLos® olarak adlandırılmaktadır.

KeyLos® ailesi, VD (Vacuum Degassing – Vakum Gaz Giderme) teknolojisi ile üretilmektedir. Diğer yandan EskyLos® adlandırılan ürün ailesi ise VD + ESR (Vacuum Degassing + Electro Slag Remelting – Vakum Gaz Giderme + Cüruf Altı Ergitme) üretilmektedir.

Bu teknikler malzeme kalite gereksinimlerinin yanı sıra en zor kalite gereksinimlerini mikro temizlik açısından yüksek standartlara taşımaktadır.

KeyLos® ailesine ait çelik kalitelerinin ana özellikleri aşağıdaki gibidir;

- Aşınma direnci

- Agresif malzemelere karşı korozyon direnci

- Tokluk

- Parlatılabilirlik

- Foto desenlemeye uygunluk

- Kaynatılabilirlik

- Sertleşebilirlik

- İşlenebilirlik

Yukarıda sayılan özellikler kullanım sırasında kalıp davranışlarını etkilemektedir.

Bu çelikler 3 gruba ayrılabilir;

- Ön sertleştirilmiş çelikler

- Yumuşak tavlı çelikler

- Yaşlandırılmış çelikler

Bu aile içindeki çelikleri, aşınmaya karşı dayanıklı olan ve diğer yandan korozyona karşı mukavemetli şeklinde de ayrım yapabiliriz.

Ön sertleştirilmiş çelikler

İsminden de anlaşılacağı gibi bu ailedeki çelikler sertleştirilmiş ve temperlenmiş şekilde teslim edilmektedir. Bu malzemeler sertleştirilmeye gerek duymadan doğrudan üretimde kullanılabilmektedir. Üretim döngüsünü aşağıda görüldüğü gibi sıralayabiliriz;

- Malzemenin satın alınması

- Teknik resme göre işlenmesi

- Basılacak malzemenin özelliklerine bağlı olarak; nitrürleme, foto-desenleme veya parlatma

- İmalat sürecine alma

Ön sertleştirilmiş malzeme kullanmanın avantajları şöyle sıralanabilir;

- Kalıp imalat süresinin kısalması

- Isıl işlem sonrası deformasyonların, çarpılmaların ve kırılmaların önüne geçilmesi

Diğer yandan, ön sertleştirilmiş malzemeler kullanırken aşağıdaki hususlara dikkat etmek gerekmektedir; Yumuşak tavlanmış bir malzemeye kıyasla daha fazla talaşlı imalat zamanı kalıp mekanik özellikleri homojen olmayacak, yüzeyinin mekanik özellikleri merkezine göre daha düşük olacaktır.

Yumuşak tavlı çelikler

KeyLos® ailesinin bazı üyeleri en fazla 250 HB sertliğinde gelecek şekilde yumuşak tavlanmış olarak teslim edilir. Ön sertleştirilmiş çeliklerin aksine, sertlikleri olmadığı için, imalat aşamasında ısıl işlemin ardından kullanılabilmektedir.

Üretim döngüsünü aşağıda görüldüğü gibi

sıralayabiliriz;

- Malzemenin satın alınması

- Kaba işleme

- Sertleştirme ve temperleme

- Son işleme

- Basılacak malzemenin özelliklerine bağlı olarak; nitrürleme, foto-desenleme veya parlatma

- İmalat sürecine alma

Isıl işlem esnasında faz dönüşüm sıcaklıklarındaki geçişlerden kaynaklanan sebeplerden dolayı malzeme hacminde değişiklikler meydana gelmektedir. Bu sebepten ötürü ısıl işlem esnasında meydana gelebilecek çatlama veya kırılmaları engellemek için gerekli ölçü payları verilmesi ve keskin köşelerden kaçınılması gerekmektedir.

- Yumuşak tavlanmış malzeme kullanmanın

avantajları şöyle sıralanabilir;

- Tüm malzemede homejen mekanik özellik

dağılımı

- Kısa talaşlı imalat süresi

- Yüksek aşınma mukavemeti

Diğer yandan, yumuşak tavlı malzemeler kullanırken aşağıdaki hususlara dikkat etmek gerekmektedir;

- Ön sertleştirilmiş çeliklere kıyasla daha uzun sürede üretime alınmaktadır. (kaba işleme + ısıl işlem + son işleme süresi göz önüne alındığında)

- Isıl işlem uygulanacağı için çatlama ve çarpılma riski yüksektir.

- Isıl işlem sonrası talaşlı imalat gerekmektedir.

Yaşlandırılmış çelikler

Yaşlandırılmış çelikler geleneksel malzemelerden farklı teknolojik ve teorik ilkelere dayanmaktadır. Bu malzemeler ön sertleştirilmiş malzemelere benzer sertliktedir. İstenilen mekanik özellikleri elde etmek için alaşımlı çelikler için 550 OC – 600 OC de paslanmaz çelikler için ise 480 OC – 600 OC de ısıl işlemleri gerçekleştirilmektedir.

Sertleştirme işlemi, faz dönüşüm sıcaklıklarından geçmeden meydana gelmektedir. Bu bakımdan geleneksel malzemelere kıyasla boyut hassasiyetleri yüksektir.

Üretim döngüsünü aşağıda görüldüğü gibi

sıralayabiliriz;

- Malzemenin satın alınması

- Parçanın şekil veya boyutuna bağlı olarak

kaba işleme

- Yaşlandırma işlemi

- Son işleme

- Basılacak malzemenin özelliklerine bağlı olarak; nitrürleme, foto-desenleme veya parlatma

- İmalat sürecine alma

Diğer yandan, yumuşak tavlı malzemeler kullanırken aşağıdaki hususlara dikkat etmek gerekmektedir.

- Ön sertleştirilmiş çeliklere kıyasla daha uzun sürede üretime alınmaktadır. (kaba işleme + yaşlandırma işlemi + son işleme süresi göz önüne alındığında)

Kendilerine özgü uygulama tipi ve gerekli kimyasal ve fiziksel özellikleri olan bu çelikler, son derece özel ve modern imalat yöntemleri ile üretilmektedir. BeyLos® ailesindeki tüm kaliteler, “Super Clean” olarak bilinen özel bir teknikle üretilmektedir. Bu özel üretim sürecinde son derece az miktarda yapıda inklüzyon kalmaktadır. Bu parametrenin çeliğin mikro temizliğinde önemli parametrelerden biri olduğu iyi bilinmekle beraber, sıcak iş çelikleri için kullanılan zorlu uygulamalar gibi zorlu plastik kalıp uygulamaları için de önemli ve gerekli bir parametredir.

Dahası, Vakum Gaz Giderme (VD) sayesinde hidrojen, azot ve oksijen gibi gazların düşük seviyelerde tutulması bu yöntem ile mümkün olmaktadır. Bu gazlar inklüzyonlara ve gaz boşluklarına sebep olmakla beraber malzemelerin performansını olumsuz yönde etkilemektedir.

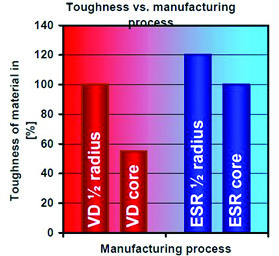

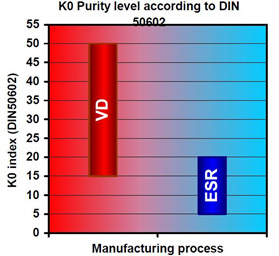

ESR yönteminin çelik üretiminde kullanılması aşağıdaki avantajları sağlamaktadır;

• Malzemenin tokluğunda artış

• Yüksek seviyedeki mikro temizlik

• Malzemenin her yönde izotropik olması

• Çok düşük seviyedeki segregasyon miktarı

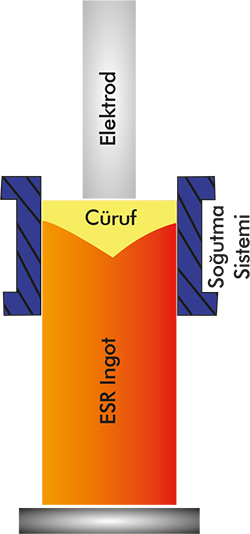

ESR yöntemi, ingot ergitme işlemine dayanmaktadır. Geleneksel Vakum Gaz Giderme (VD) süreci boyunca cüruf içeren bakır külçe kalıp kullanılmaktadır. İngot erir, sıvı metal cürufu geçer ve cüruf bir filtre gibi davranır ve sıvı çeliği inklizyonlardan korur. Katılaşma süreci, geleneksel yöntemlere göre kalıp içerisindeki katılaşma yönteminde daha hızlıdır. Sonuç olarak homojen ve izotropik bir malzeme elde edilir.

Yukarıdaki grafik, VD (Vakum Gaz Giderme) yöntemi ile ESR (Cüruf Altı Ergitme) yöntemini karşılaştırmaktadır.

Yukarıdaki grafik, VD (Vakum Gaz Giderme) yöntemi ile ESR (Cüruf Altı Ergitme) yönteminin tokluk üzerindeki etkisini karşılaştırmaktadır.

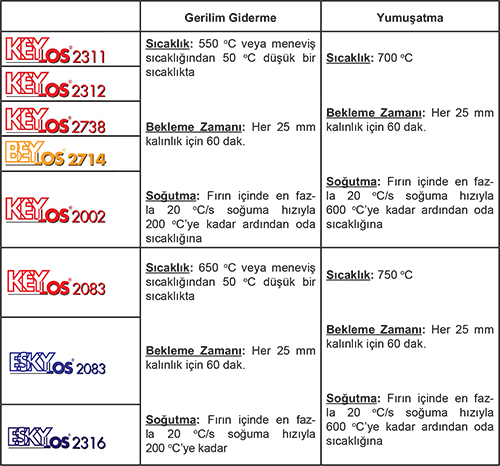

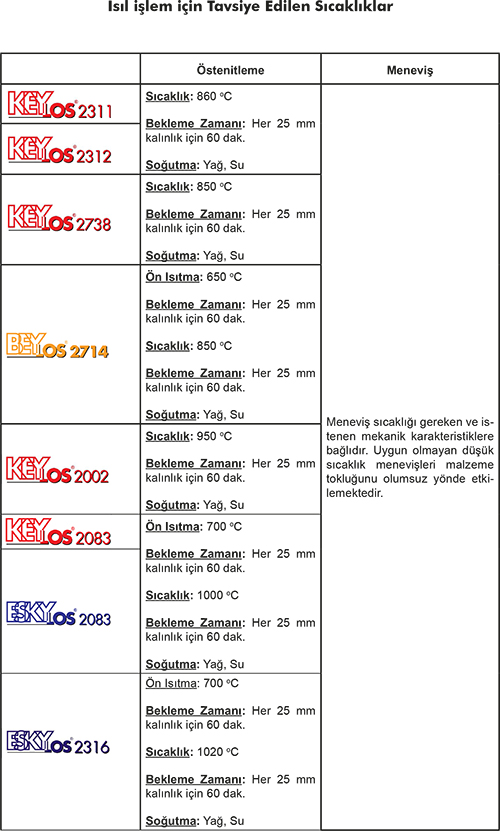

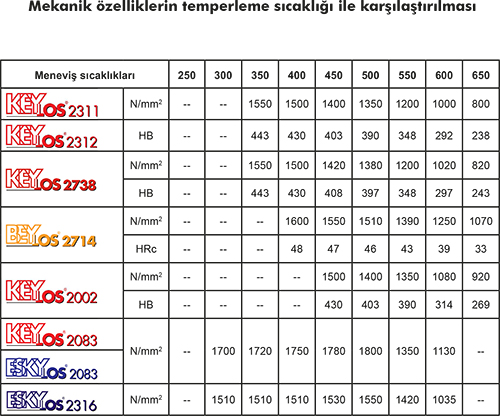

KeyLos® kaliteleri, yumuşak tavlanmış ve normalize edilmiş olarak teslim edildiği gibi, talep üzerine ön sertleştirilmiş olarak da teslim edilebilmektedir. Isıl işlemle farklı sertlikler elde edilecek ise tablolarda verilen parametrelere uyulması tavsiye edilmektedir. Verilmiş olan değerler sadece birer referans olup, kalınlığa ve sıcaklık basamaklarına göre değişmektedir.

Yağda temperleme ile elde edilen ortalama sertlik değerleridir. İkinci ısıl işlem 30 – 50 OC daha düşük bir sıcaklıkta yapılır ve gerilim giderme döngüsü olarak işlev görmektedir. Östenitleme sıcaklıkları ve ısıtma yöntemleri tabloda belirtilmiştir.

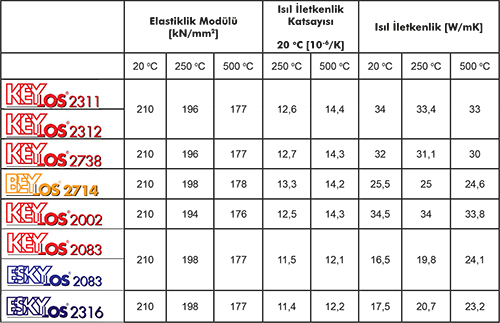

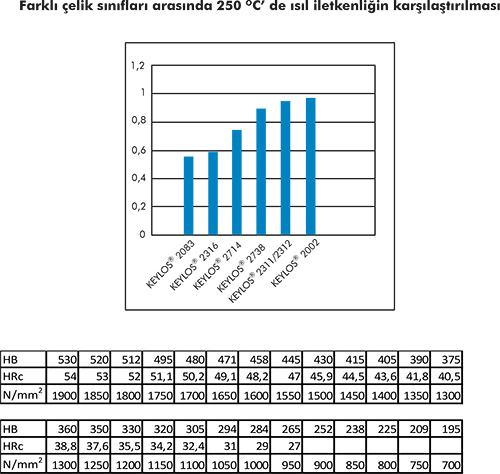

Isıl iletkenlik katsayısı malzemenin ısı transferi yeteneğini temsil etmektedir.

Aynı tipe ve şekle sahip iki kalıbı karşılaştıracak olursak, yüksek ısıl iletkenlik katsayısına sahip olan kalıp aynı süre zarfında ısıl iletkenliği düşük olana göre daha iyi ve daha fazla ısı dağılımına sahip olacaktır. Malzeme kalitesi seçiminde dikkat edilmesi gereken çok önemli bir parametre olup, kalıp verimliliğini olumlu etkilemektedir.

İNDÜKSİYON SERTLEŞTİRME

KeyLos® ailesini indüksiyon ile sertleştirmek mümkündür. Oda sıcaklığına soğutulmasının ardından temperleme tavsiye edilmektedir.

NİTRASYON

KeyLos® ailesine gaz ve plazma nitrasyon uygundur. Bu uygulama zorlamalara maruz kalan kalıplara uygulanması uygundur. Uygulama sonucunda yüzeyi sertleştirilen kalıp veya parçaların kullanım ömürleri artmaktadır. Modern nitrasyon işlemlerinde parçaların ölçüleri korunmakta ve işlem sonrasında herhangi bir değişiklik olmamaktadır. Bu bakımdan talaşlı imalatları bitmiş kalıp veya parçalara uygulanması tavsiye edilmektedir.

KAYNAK

Önerilen prosedürlere uygun hareket edilir ise iyi sonuç alınmaktadır.

ELEKTRO EROZYON İŞLEMİ (EDM)

Karmaşık şekilli yüzeylerin elde edilmesi EDM yöntemi ile mümkün olmakla beraber, KeyLos® ailesi rahatlıkla bu yöntemle işlenebilir. EDM işlemi sonrası gerilim giderme ısıl işlemi tavsiye edilmektedir.

FOTO DESENLEME

KeyLos® ailesi Foto Desenleme işlemine uygundur.

PARLATMA

KeyLos® ailesine ait plastik çelikleri parlatma işlemi için son derece uygundur. Ayna parlaklığı elde etmek için ESR (Cüruf Altı Ergitme) yöntemiyle üretilmiş EskyLos® ürünlerinin kullanılması tavsiye edilir.